数字孪生赋能检修革命 鹿鸣矿业智能矿山设备管理初显成效

打印

打印在2025年上半年的关键节点,鹿鸣矿业圆满完成了年度第二次集中检修。此次检修不仅是设备维护的攻坚战,更成为公司智能矿山建设成果的“实战演练场”——数字孪生技术首次深度应用于设备检修全过程,与设备监测系统高效协同,交出了一份效果显著的答卷,为下半年稳产达标奠定智能基石。

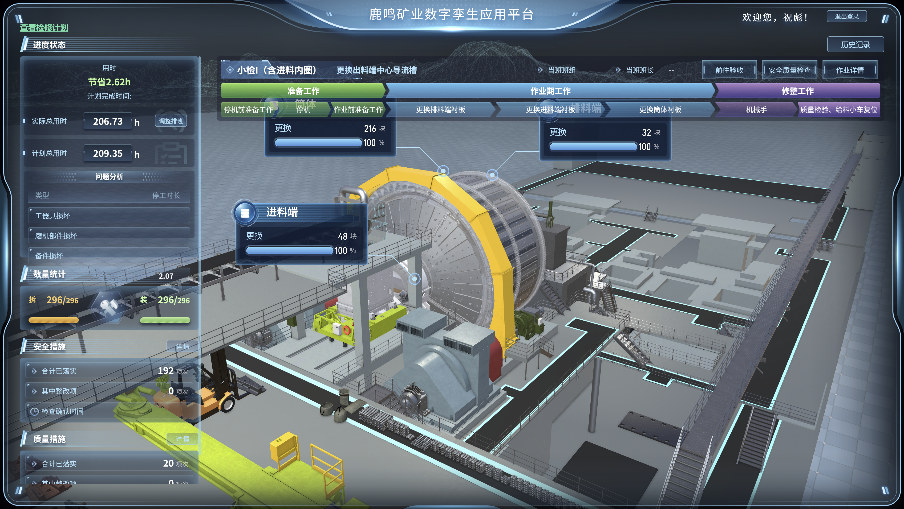

虚拟预演,全局优化:计划编制阶段的高效推手

动态仿真,精准排兵布阵。基于以半自磨机衬板更换为核心控制项目的集中检修模式,构建了半自磨机及附属设施的高精度三维数字孪生模型。在虚拟环境中,反复模拟衬板更换流程,尝试不同工序组合,分析协同作业可行性,成功将整体检修计划从11天压缩至10天。

工时单元化,人力物力精算。针对最耗时的筒体衬板更换,模型模拟不同拆卸安装数量对工时和人员疲劳的影响,最终确定最优更换时间单元。基于此精算,科学调配资源,使半自磨机单项计划再压缩1天,整体检修计划压缩至9天,促进全局效率提升。

虚实联动,动态管控:检修执行阶段的智慧引擎

实时调控,班次效能倍增。检修启动后,三维数字孪生管理平台化身“智慧中枢”,实时分析进度,优化交班流程,显著提升接班效率,单班筒体衬板更换数量稳定在45块,同时智能串联排料端、进料端衬板更换及天车调度,实现用时缩短。

资源精准匹配,效率再攀高峰。平台依据模型预测,科学规划天车使用时段,巧妙串联粗磨渣浆泵、振动筛、磨机小齿轮轴总成更换等多项目并行作业。在虚实交互的精准调度下,避免检修怠工,最终检修较优化后的计划提前0.62天完成。

智能融合,协同效应:锁定检修项目的精准制导

实时监测,故障诊断前置。数字孪生并非孤军奋战,利用设备在线监测系统及各类专业检测手段,对设备运行中的振动、温度、频谱等数据进行分析,在检修前精准“号脉”,提前锁定16项报警点,指导完成设备预防性维修。

辅助验收,质量把关先行。检修过程中及单体试车时,手持点检仪与设备监测系统联动,实时验收检修质量,为高效交付上好“双保险”。

数据驱动,经验传承:验收与优化的智能闭环

全过程监控,安全质量双保障。数字孪生平台对有限空间作业许可、工序完成确认、安全规范执行进行全程可视化监控,有力保障了检修过程的安全可控与质量过关。

“经验”变“数据”,开启主动预防新篇章。平台自动采集分析各项检修指标(如班组效率、关键因子耗时),将老师傅的“经验”转化为可量化、可分析、可行动的精准数据。这不仅用于当次班组成绩评估与激励,更深远的意义在于识别“进度关键因子”,持续优化未来策略,推动设备管理从“被动响应”向“主动预防”、“持续优化”的革命性转型。

数字孪生技术在鹿鸣矿业检修领域的成功实践,验证了其在复杂工业场景中的实用价值,体现出矿业设备运维管理迈入智能新时代。这场由“虚”向“实”的检修革命,正为鹿鸣矿业高质量发展描绘出清晰而充满活力的智能图景!(鹿鸣矿业 孙宇航 刘建鹏)